技術前沿:關于三菱電機的氣吹滅弧深度分析

日期:2020-03-10 來源:低壓配電研發組

在2002年的時候,三菱在IEEJ(日本電氣工程師學會)上發表論文對該技術予以說明,原文標題為《利用自動緩沖法開發新型斷路器》。

該產品和文章出來后,國內開始對氣吹滅弧進行研究,比較有代表性的是陳教授的一系列論文,比如《低壓斷路器的器壁侵蝕與自動氣吹滅弧新技術》、《氣吹滅弧與壓力脫扣技術促進了低壓斷路器分斷性能提高》等等,眾多專利也層出不窮,我們此前也對國內氣吹滅弧專利表達過質疑,那么三菱的氣吹滅弧的核心是什么?簡單的在滅弧室引弧柵片處設置絕緣材料?

由于是日文,論文很長,我們就摘抄關鍵幾個點分享給大家:

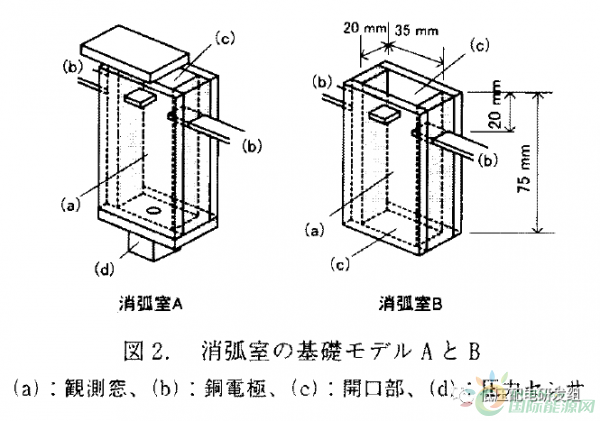

1. 實驗使用兩個滅弧室,如下圖所示,滅弧室A全封閉僅留頂部一個排氣口,滅弧室B頂部與底部均敞開,觀察窗(如圖a指示位置)采用絕緣材料,透明有機材料(PMMA:聚甲基丙烯酸甲酯樹脂)

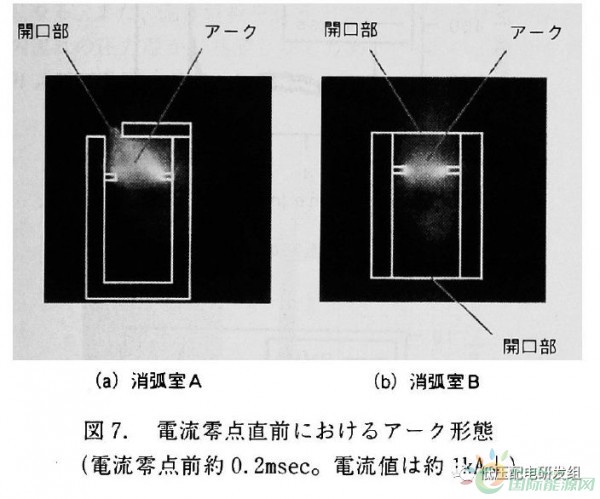

觀察到的形態如下圖所示:滅弧室B的電弧幾乎是線性的,而在滅弧室A中,電弧以“ H”形擠出,并且限制了沿打開方向(圖中右上)的氣流

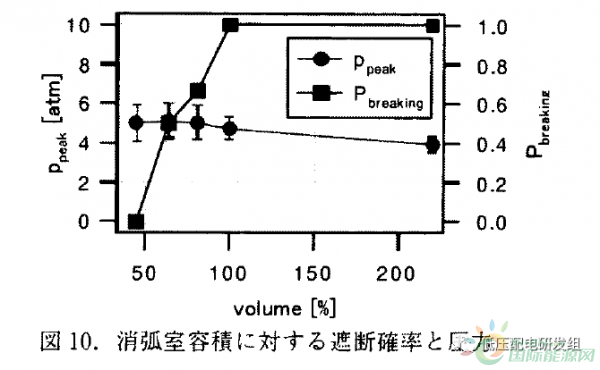

2. 滅弧室體積大小對滅弧的影響:

下圖給出了滅弧室中的峰值壓力Ppeak。然后將分斷概率Pbreaking(執行五個分斷實驗時成功分斷的概率)相對于滅弧室的體積(原始體積設為100%)作圖。可以看出,即使改變了滅弧室的容積,滅弧室中的峰值壓力也沒有太大變化,但分斷概率降為了0

如果滅弧室的容積較小,則壓力P從較早開始上升。但是,壓力很快下降。這可以解釋為,即壓力快速升高并且氣體在開口處的流出速度迅速增加(氣體存儲能力低)。結果,盡管峰值壓力沒有變化,但分斷性能降低了!換句話來說,如果為了通過滅弧室中的氣流切斷電弧,則需要足夠的容積來存儲氣體

3. 滅弧絕緣材料對滅弧的影響

通過將構成滅弧室的材料從有機材料(PMMA)更改為石英玻璃(SiO2),進行了相同的實驗,并檢查了分斷的成功與否。通常,有機材料(例如PMMA)在暴露于電弧時會分解產生大量有機氣體,而石英玻璃不會產生大量氣體。 導致如下結果:

電弧電壓大約降低了20%,并且沒有熄滅電弧的峰值

石英玻璃滅弧室的壓力低至有機滅弧室的壓力的40%左右

即使有意減小開口面積以增加滅弧室壓力,也無法將其分斷

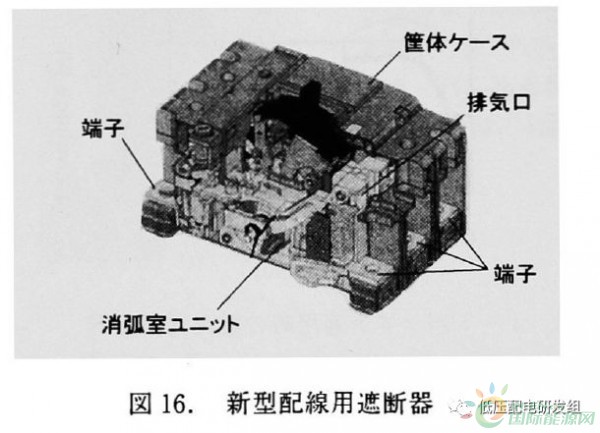

4. 盡管以上只是基礎研究的一部分,但基于從基礎研究中獲得的知識,我們開發了一種新型斷路器(225AF),如下圖所示:

在用于配電的普通斷路器中,滅弧室,各極的機構和繼電器被容納在一個殼體中。然而,這次開發的新斷路器具有一種新結構(雙殼體結構),其中殼體中的每個滅弧室都進一步單獨容納。因此,通過將每個滅弧室儲存在高度氣密的殼體中,在每個滅弧室中產生的氣流可以集中在電弧上。另外,由于消弧室中的有機材料對切斷性能有很大的影響,因此布置有機物以使其可以被最大程度地使用。針對斷路器優化的自動吹氣法被稱為PA auto-puffer。

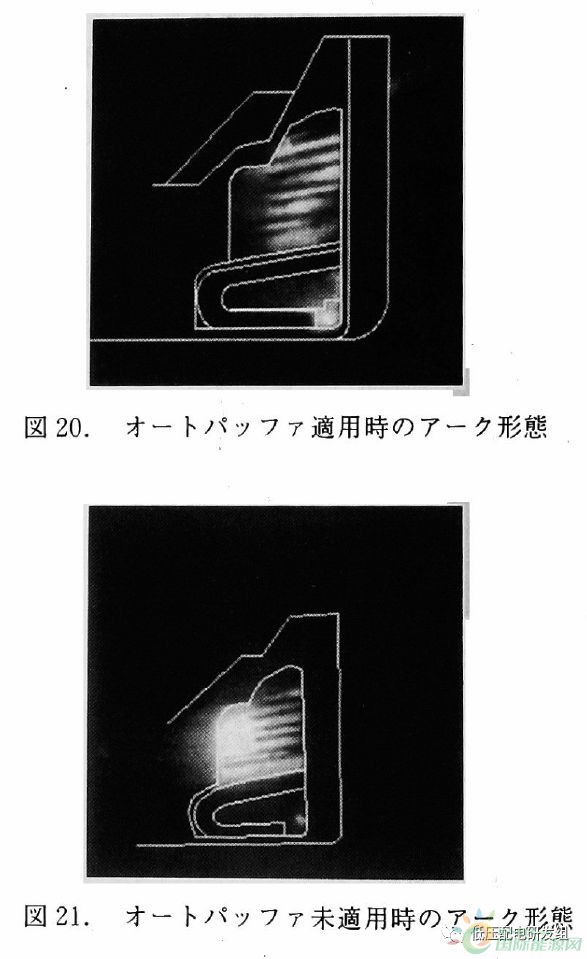

滅弧室中的氣體流動不僅對于滅弧是有效的,而且作為電弧驅動力也是有效的,并且對于改善電流限制性能也是有效的。如下所示:

這篇論文發表在2002年3月(平成14年3月)的IEEJ,在2002年6月,陳教授也在《低壓電器》雜志發表了《低壓斷路器的器壁侵蝕與自動氣吹滅弧新技術》,文中提到松下公司采用的是三聚氰胺和酚醛樹脂為絕緣材料開展實驗,施耐德采用的是陶瓷材料和POM材料展開實驗,西屋公司采用陶瓷材料、尼龍PA6/66,POM等材料展開實驗,效果各不相同,文章里也提到了三菱的技術,不過沒有提到三菱所采用的材料。

在2003年3月的時候,陳教授在《低壓電器》雜志上發表論文《氣吹滅弧與壓力脫扣技術促進了低壓斷路器分斷性能提高》,文中又分析了三菱的氣吹滅弧,沒有探討上述所說的要點,也沒有提及何種絕緣材料,但提到三菱采用了壓力脫扣技術,簡單說就是滅弧室后端開個小孔,利用滅弧室壓力氣流去沖擊脫扣機構快速脫扣,我們翻閱了三菱的這篇論文,并沒有提及這個技術。

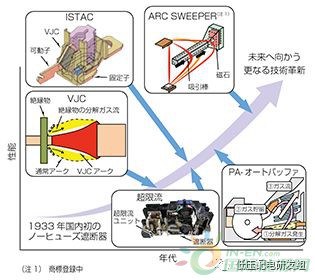

另外,在三菱官方總結的獨有分斷技術匯總里,也沒有提及這個技術,三菱總共匯總了如下幾項他們獨有的牛X技術:

VJC(蒸氣噴射控制)

超限流技術

高限流技術ISTAC

PA-Auto Puffer

高壓直流截止技術ARC SWEEPER

后續,我們會將這些技術發布出來

那么我們國內申請的氣吹滅弧專利,實際運用的氣吹滅弧技術真能達到這個效果?雙層殼體?單獨密封滅弧單元?絕緣材料布置在觸頭附近?采用的經過驗證的絕緣材料?有電流、電壓、壓力、溫度試驗對比?

不得而知......

返回 國際能源網資訊 首頁

能源資訊一手掌握,關注 "國際能源網" 微信公眾號

看資訊 / 讀政策 / 找項目 / 推品牌 / 賣產品 / 招投標 / 招代理 / 發文章

掃碼關注

免責聲明:本文僅代表作者本人觀點,與國際能源資訊網無關,文章內容僅供參考。凡本網注明"來源:國際能源資訊網"的作品,均為本站原創,轉載請注明“來源:國際能源資訊網”!凡本網注明“來源:XXX(非國際能源資訊網)”的作品,均轉載自其它媒體,轉載目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責。

如因作品內容、版權和其它問題需要同本網聯系的,請在相關內容刊發之日起30日內進行,我們將第一時間進行刪除處理 。聯系方式:400-8256-198

共0條 [查看全部]

相關評論